プロジェクトストーリー

- ホーム

- 特集コンテンツ

- プロジェクトストーリー

2018年11月から販売が始まった『フレアベル サーモフェーズ ベッドマットレス』は、先進的な機能性と洗練されたデザインを兼備する、次世代のベッドマットレスを牽引するフラッグシップともいえる製品だ。機能、構造、デザイン… 何もかもが新しい製品開発に挑むため、開発メンバーらは長く常識とされてきたいくつものスタンダードを打ち破るべく奔走する。彼らを突き動かしたのは、化学メーカーとしてのプライド――半世紀以上にわたり高機能マットレスの研究・開発を続けてきた――だった。

-

-

企画

董(トウ)

Tou

『フレアベル サーモフェーズ ベッドマットレス』の企画開発・マーケティング・販売促進を担当。製品設計から試作、量産までのプロセスを牽引し、上市までのマネジメントを行う。

-

-

研究開発

川田

Kawada

サーモフェーズに使用される蓄熱・蓄冷塗料の塗工方法調査から品質基準値の策定、性能評価方法など材料開発に携わる。また、『フレアベル サーモフェーズ ベッドマットレス』の材料特性評価も担当。

-

-

生産技術

松下

Matsushita

サーモフェーズ塗料を塗工する機械の調査と塗工条件の確立および、『フレアベル サーモフェーズ ベッドマットレス』に使用するウレタンフォームの開発を担当。

化学メーカーのアキレスだからこそ実現できる技術力で、ウレタンフォームの素材と構造にこだわり、快適な睡眠のための寝具として2008年から登場した『フレアベル』シリーズ。2016年、ブランドのリニューアルに向けて、そこにふさわしい新製品の開発プロジェクトが立ち上がった。プロジェクトメンバーらのミッションは、これまでとは異なる、次世代のベッドマットレスを牽引する製品をつくること。半世紀以上にわたり高機能マットレスの研究・開発を続けてきたウレタン事業部の、新たなスタートを懸けたプロジェクトが始まった。

このチャレンジングなプロジェクトの軌跡を、企画を手掛けた董(トウ)、研究開発から川田、量産化に携わった松下。キーマン3人の視点で振り返る。

「心地よい眠りを届けたい」。企画担当の董は意気込んでいた。

“睡眠負債”という言葉が脚光を浴びるなど、不眠が現代の大きな社会課題となっている。厚生労働省が実施した国民健康・栄養調査によれば、日本人の平均睡眠時間は徐々に短くなってきており、多くの人が睡眠の質と量に課題を抱えていることは明らかだった。だが、仕事や家事に追われる現代人が、自らのライフスタイルを変えて今以上に睡眠時間を増やすのは難しい。その現実にしばし頭を抱えた。しかしすぐに頭を切り替える。アプローチを変えよう、次第に着想が湧いてきた。求めるべきは、量ではなく質。限られた睡眠時間でも、深く眠れるくらい睡眠の質を高めればいい。彼女が着目したのは“入眠温度”だった。人が眠りにつくのに適した温度※へ自ら調節する寝具があれば、良質な睡眠体験を届けることができるはず。それは、これまでにない新機能を持った製品のアイデアが生まれた瞬間だった。だが、まだそれは空想に過ぎない。チームの力を結集しないと決してうまくいかないと、確信する。研究開発、製造、関連子会社を繋ぐハブとして董は走り始めた。

- ※厚生労働省が平成26年に発表した 「健康づくりのための睡眠指針2014」によると、「寝床内で身体近傍の温度が33℃前後になっていれば、 睡眠の質的低下はみられない」と示されている。

時間は2016年、春まで遡る。

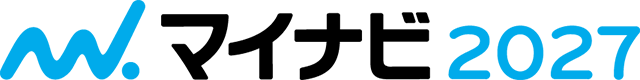

人が自然と眠りにつく温度へといざなう。その高い機能性を実現するにあたり、研究開発担当の川田は頭を悩ませていた。ウレタンフォームにサーモフェーズ塗料をコーティングし、ウレタンの特性を損なうことなく、温度調節機能の付与を可能にすること。それが彼に託されたミッション。ラボレベルでの調査研究では、DSC(示差走査熱量測定)の測定結果から、融解時に吸熱、凝固時に発熱を確認、効果があることは分かっていた。だが、問題は彼らには実際に人が使用した際に効果があるかどうかを評価する知見がなかったこと。これまでにない新しい素材開発に挑んでいるのだから、それもそのはずだった。蓄積されたノウハウがない以上、評価方法は自分で確立していくしかない。「ただ評価をすればいいのではありません。実際の使われ方をよく想像して、いかに実使用に近い状態での評価方法を編み出すか。サーモフェーズの根幹に関わるところなので、非常に苦労しました」。果てしないトライ&エラー。一人きりで考えていても埒が明かない。他部門や外部の測定業者を巻き込みながら評価方法を探っていった。最終的に導き出した答えは、人の体温に近い36℃に設定したホットプレートを使ってウレタンフォームを加熱し、温度変化を測定するもの。これにより、暑い夏でも、寒い冬でも、サーモフェーズが急激な温度変化を抑制する効果があることが明らかになったのだった。

プロジェクトメンバーに立ちはだかる壁は一つではない。早くも次なる難局が降りかかってきた。「いくつも困難な状況がありましたが、サーモフェーズ塗料をコーティングする際の塗布条件を確立するのが一番大変でした」と製造担当の松下は振り返る。通常、ウレタンフォームに機能性を持たせる際、『フレアベル サーモフェーズ ベッドマットレス』のように表層にコーティングするのは珍しく、ウレタンの原料内に添加剤を入れるのが一般的な方法だ。まずは表層への塗布条件そのものを確立するために、子会社である関東アキレスエアロンの協力を仰いだ。ウレタンフォームに塗工する機械でトライしてみるものの、表層部分に塗布スジやムラが発生。さらに、狙った量の塗料を塗布することができなかった。「まあ、想定内でしたよ。こればかりはトライ&エラーですね」。理想に近づいていくために改善を繰り返す。このプロセスこそがアキレスの強さでもあると感じた。その後、研究開発の川田から塗料の粘度調整や、表面調整剤の検討、ウレタンフォームを塗工機に流し込む際の速度や押し込み量を調整するなどのアドバイスをもらうとともに、安定稼働のための機械の改造等により、問題の解決に至る。「言葉で説明すると簡単そうに思えちゃいますが、実際には気が遠くなるほど試行錯誤を繰り返したんです」と松下。成功に近道はない。技術屋としての粘り強さが困難を乗り越える力となった。

一方、研究開発担当の川田はまた頭を悩ませていた。生産技術の松下によってウレタンフォームへの塗工条件を確立することができたものの、乾燥工程の問題は解決できていなかった。『フレアベル サーモフェーズ ベッドマットレス』は当時、本当に発売できるのか分からない段階。量産体制を整えていきたいものの、数千万円もの乾燥設備を導入するにはまだまだリスクが大きかったのだ。松下にも協力を仰ぎ、現場の声にも耳を傾ける。「できないことを悩んでいても仕方がない。ないなら自分たちで作ればいいんだ」と、多段式の乾燥棚を作成することに。両部署が知恵を出し合った結果、コストもスペースを大幅に縮小することができ、無事、量産化の目処がついたのであった。

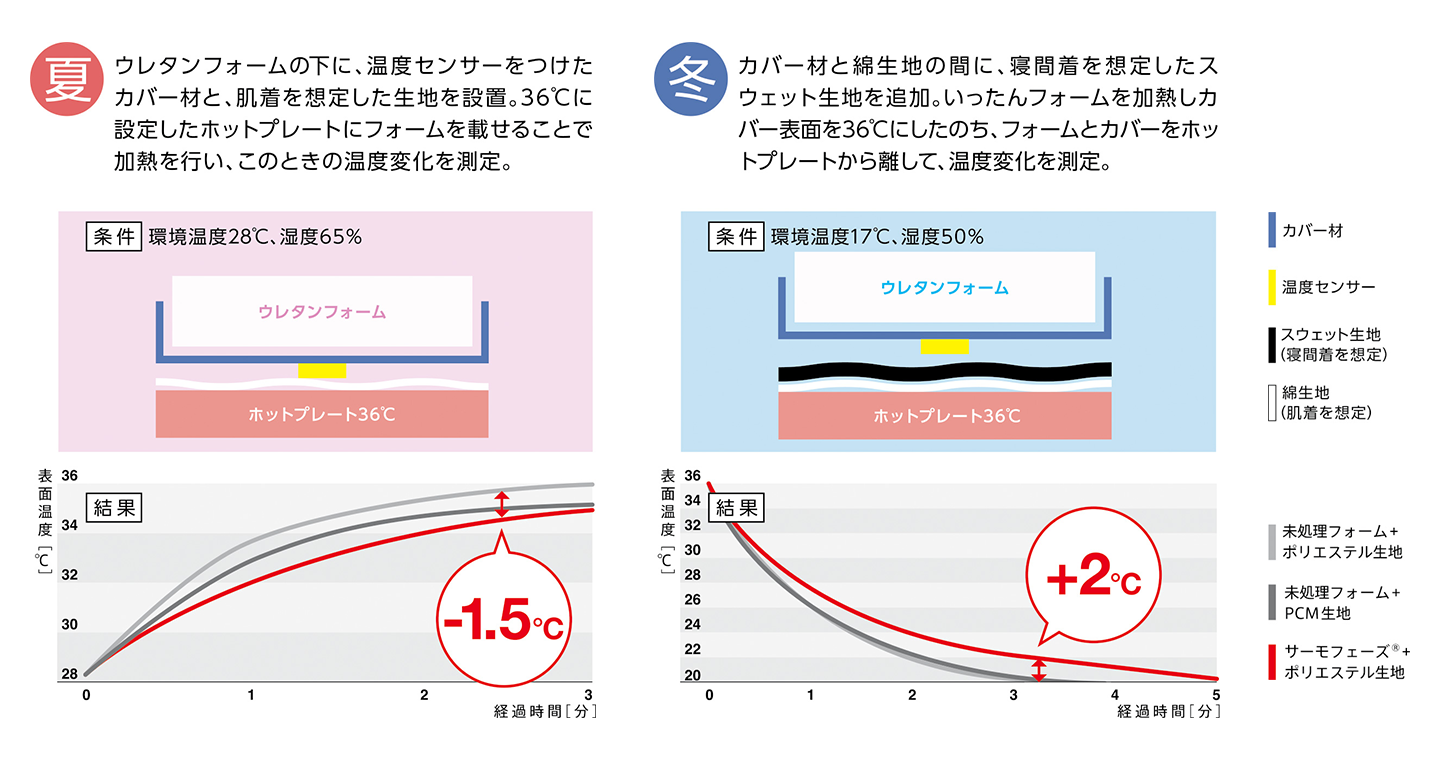

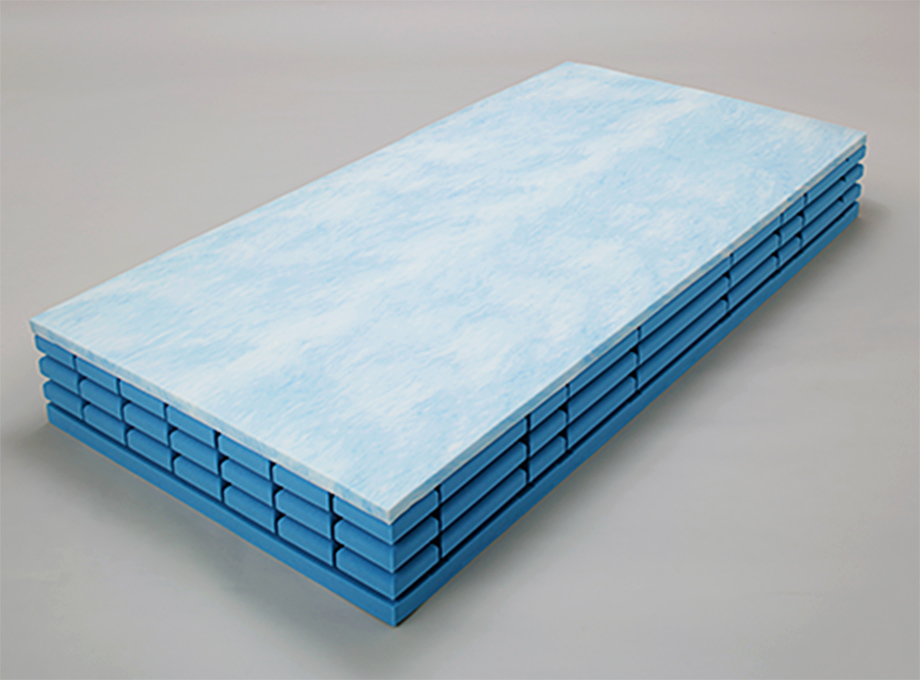

『フレアベル サーモフェーズ ベッドマットレス』は、温度調節および体圧分散を行う表層と、63個もの可動ユニットが身体を支えるベース層の二層構造を採用している。表層部分のウレタンフォーム開発にあたり、重視したのが寝心地を大きく左右する“感触”。心地よい肌触りを持つ自社製品を表層に採用することで、至福の寝心地を実現したと、董は語る。「だけどこのままでは従来とは変わらない。温度調節という高い機能性があることを視覚的に表現したい」。細部までこだわったデザインが人々を惹きつけるはず。辿り着いた答えは、“カラーマーブル”。アキレスでは当時、ウレタンフォームに大理石調の模様を付けるカラーマーブルという技術開発が進められており、彼女はそこに目を付け、松下に模様の再現を依頼した。ウレタンフォームは基本的に単色しか表現できない。そこに大理石調の模様を付けることができれば、大きなインパクトを与えられるはずにちがいない。とはいえ、ことは簡単には運ばなかった。松下が言うには、カラーマーブルの技術はとても繊細で、ウレタンフォームに添加する顔料の調整を少しでも誤るときれいな大理石調を表現することができないというのだ。「添加方法は企業秘密なのでお話できませんが、何度もテストを繰り返して最適な条件を探し出しました」。へこたれずに創意工夫を試みた結果、狙い通りの模様を再現することに成功。上品で華やかな大理石調の模様が加わったことで、フレアベルは格段に輝きを増した。

こだわったのはもちろん表層だけではない。

疲れにくい寝姿勢を実現するために、頭部から脚部まで部位ごとに硬さを変え、理想的な体圧分散を実現することを目指した。だが、ここで一つの問題が浮上する。近年、配送時のCO2排出削減に配慮し、マットレスを圧縮梱包した状態でお客さまの元にお届けすることが多いが、圧縮後の製品は圧縮前に比べて硬さが少し変化してしまうことがある。この現象が『フレアベル』でも起きてしまったのだ。当初予定していた仕様では、梱包を解いてみたとき、マットレスの硬さにわずかな物足りなさを感じた。“気のせい”で片付けることもできたはず。しかし、これまで培ってきた経験からこの違和感を逃すべきではないと感じた。迷ったときは、直感に従うべきだ。製造は大詰め段階であったにもかかわらず、ベース層に使用するウレタンフォームを開発し直すという決断を下した。土壇場での再調整を依頼された松下であったが、「根幹を担う部分ですから。ベッドマットレスを作り続けてきたプライドもあるので妥協はできません」と快諾。限られた時間の中、ベース層に使用する新たな素材を研究開発の川田とも連携、圧縮試験や寝心地評価の結果を再確認しながら、納得のいくウレタンフォームを開発し直した。それぞれの担当で最大限の成果を発揮すべく取り組むことで、『フレアベル サーモフェーズ ベッドマットレス』はより完璧な形に近づいていった。董はこの時のことを「必ずいい製品になると思えた瞬間だった」と振り返る。

“お客さまのため” ただ一つの原点に向かって。

ベース層に使うウレタンフォームを変更することで理想的な硬さや構造を実現することができたものの、解決すべき課題はまだ残されていた。新しく選んだウレタンフォームには限られた色しかなく、大理石調の表層と組み合わせた際、全体の色彩に大きなギャップが生じてしまうのだ。性能もデザインも一切手を抜かない。機能、構造、デザイン、あらゆる面にこだわり、アキレスの最先端の技術を結集させる。表層とマッチする色彩にするため、改めてカラーリングを施すことを董は決めた。だが、こだわりを追求することによる製造コストへの影響を考えると頭が痛いのも事実。松下が言うには、本来、ウレタンフォームを着色する際に使用する顔料は多くても2種類だが、表層にマッチする色彩を再現するためには3種類の顔料を混ぜなくてはいけない。使用する顔料の種類が多くなればなるほど、当然コストもかさむ。松下の試算によれば、コストは当初の3割増。だが、お客さまのために製品価格は上げないと決めていたため、コストと色彩、そのどちらも納得のいく水準になるまで試行錯誤を繰り返してもらった。彼らの想いはただ一つ、お客さまの期待を超える製品をつくりたいということ。“お客さまのため”。ただ一つの原点に向かって、愚直に改善を繰り返した。こうした経緯を経て、次世代のベッドマットレスを牽引する『フレアベル サーモフェーズ ベッドマットレス』は誕生したのであった。

次世代のベッドマットレスを牽引する新製品『フレアベル サーモフェーズ ベッドマットレス』は、新素材のサーモフェーズRだけでなく、ウレタンフォームの表層に塗工する技術や、カラーマーブル技術など、製品に込められた新しい技術の数々は、いずれも他の製品にも転用することが可能で大きな可能性を秘めている。最先端の技術を結集した新製品は、アキレスの可能性を大いに広げるものとなった。

![アキレス株式会社 [Achilles] RECRUTING SITE](/recruit/new_grad/assets/images/common/header_logo_rec_pc.png)