研究開発Research & Development

保湿や保温、防草など多くの効果をもたらす生分解性の農業用マルチフィルム「ビオフレックスマルチ」。従来はポリエチレンというプラスチック素材でつくられてきたマルチフィルムを進化させようと思いついたのは、農業の現場の声を聞いた新人研究者です。製品展開に至るまでの道のりには、「社会との共生」=「顧客起点」というアキレスの企業理念が凝縮されています。

2001年、入社1年目の新人研究者が提案したアイデアが採用されたのは、アキレスの信条が強く意識されていたためでした。

アキレスの企業理念は「社会との共生」=「顧客起点」というもの。お客様の立場に立って豊かな社会の実現に貢献する、という指針があります。入社間もない研究者も「お客様が抱える問題を解決したい」という思いを抱き、新たな発想を社会貢献につなげようと考えました。

入社から数カ月、2週間ほどの営業研修に参加した新人研究者は農業の現場で何度か同じ声を聞きました。

「このフィルムを剥がすのが本当に大変でねえ……」。そう嘆くほとんどが高齢者で、畑のうねにかぶせるマルチフィルムという農業資材の後処理に苦労している様子でした。200メートルに至るものもあるマルチフィルムを、腰を曲げて回収する作業の負担が大きいということです。保湿や保温、防草など多くの効果を発揮するマルチフィルムは畑作には不可欠な資材で、使用しないという選択肢はほとんどありません。

日本では全農業人口の3分の2を65歳以上の高齢者が占めています。「なんとかマルチフィルムを剥ぎ取る労力を軽減できないか」。そう考えた新人研究者は、微生物によって最終的に水と二酸化炭素に分解される生分解性の素材の開発を上司に提案しました。「顧客起点」であるうえ、環境問題にも配慮されたアイデアはほどなく承認されました。

プロジェクトの始動にあたって、まずは市場調査を丹念に行いました。アキレスとしてマルチフィルムの市場に参入するのは初めてのことだったからです。半年ほどかけて、日本全国の作付け面積、都道府県別野菜の生産量、マルチフィルム使用数量を調べ、「顧客起点」から農業現場におけるニーズを正確に把握しました。

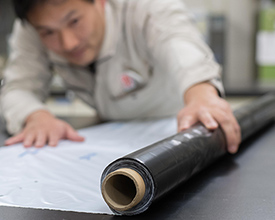

その後、他社での実施状況の確認を含む特許調査をこなし、研究開発に取りかかります。通常、マルチフィルムはポリエチレンというプラスチック素材でできています。ポリエチレンは強度と柔軟性に優れており、微生物が分解してくれる生分解性の素材に関しては、ポリエチレンと同等、あるいはそれ以上の性能を発揮するものを吟味する必要がありました。

生分解性、材料特性、コストといった観点からさまざまな素材を精査し、大まかな方向性が決まりました。しかしここで、壁に突き当たります。生分解性マルチフィルムを作る素材が定まった一方、何度試作を重ねても、ポリエチレンのマルチフィルムに求められているような特性を出すことができないのです。とりわけ引き裂き強度が低く、フィルムを展張しようとすると縦に破れてしまう。製品化には程遠い状態でした。

「これはもう無理かもしれない……」。プロジェクトの発起人である研究者は心が折れかけたといいます。

それでも、プロジェクトは完全には頓挫しませんでした。

私たちの食生活を支えてくれている農家の方々の負担を少しでも減らしたいという「顧客視点」を持ち続け、数百種類に至る配合を検討。素材の処方に関して今まで試していないことを検証してみると、その常識の範疇を超える発想がブレイクスルーにつながりました。

さらには、アキレスが長年にわたって積み上げてきた知見と技術力がプロジェクトチームの背中を押しています。突破口をつくった配合処方に加え、さまざまな製品に使用し精度を上げている製膜技術と成型技術により、生分解性マルチフィルムの縦横の強度と柔軟性の両立を実現。ポリエチレンに勝るとも劣らない性能に到達することができました。

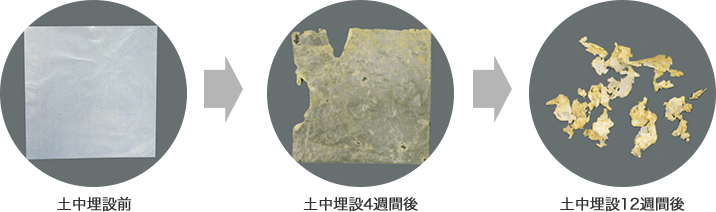

その後、プロジェクトは本格開発に乗り出します。地域ごとの分解性を確かめるために、北は北海道から南は宮崎県まで、全国各地で現場実証を実施。同時に、量産化を視野に入れながら、自社で5年以上も遊休状態となっていたインフレーション成形機という加工用の機械を稼働させてテストを重ねました。

農作物の収穫までに要する時間は3カ月から6カ月。その期間も状況を確認しながら、微生物が働く温度や湿度の情報を取り、分解が終わるまでの期間を短期と長期にわけて、それぞれの最終的な処方設計を導き出しました。

プロジェクトの立ち上げから5年、2005年に生分解性マルチフィルムの「ビオフレックスマルチ」の生産が始まりました。

地温の上昇効果や雑草防止効果を発揮するうえ、微生物が最終的に水と二酸化炭素に分解してくれるため、フィルム回収と廃棄の負担が減るビオフレックスマルチは、確実に農業の現場に浸透しています。ポリエチレン同等の強度と柔軟性を持ち、機械による展張が可能な点や、作物の特徴に合わせたフィルムのカラー展開が豊富な点も高い評価を得ています。

入社1年目の新米社員が提案したアイデアはその後、植物由来の生分解性プラスチック「ポリ乳酸」を配合した「ビオフレックスマルチBM」や「ビオフレックスBP」などシリーズとして幅を広げています。ビオフレックスマルチBMは活性の強い土壌でも使用可能で、ビオフレックスBMは長い生分解性が特長で、幅広いニーズに応えられる製品展開となっています。

アキレスはその先もしっかりと見据えています。環境にやさしい生分解性フィルムの配合技術や製膜技術を農業以外の分野へ展開しない手はありません。アキレスの知見や技術力を結集し、マイクロプラスチックの海洋汚染や食品ロスの廃棄、あるいは欧州のリサイクル関連に役立つフィルム製品の開発を計画しています。

研究開発本部

応用研究開発グループ 機能性フィルムチーム 課長

福田 周平

入社して3カ月で企画を承認されたことから、「必ず成功させてやるぞ!」という意気込みで取り組みました。何度か壁に突き当たりましたが、周囲から感じられる「努力」「執念」「根性」というアキレスらしさに自分も突き動かされました。理論上では成立しても、実際はうまくいかないこともあります。その原因を徹底的に追究する意識、あるいはその課題を改善しようという姿勢がアキレスの社風としてあり、それこそが会社と個人の成長を促していると感じています。