研究開発Research & Development

2003年から10年以上の開発期間を経て事業化にたどり着いた無電解めっき処理技術「ポリピロールめっき法」。社内公募から「Surface finish Technology for Electroless Plating」の頭文字をとって命名された「STEP」というプロジェクトから誕生したこの技術は、従来のめっき処理と比べて自由度が高く、幅広い領域での用途展開を可能にしています。

アキレスが常に目指しているのは「次の豊かさ」です。より良い社会づくりに貢献するため、現状に満足することなく変化し続けようという企業文化が浸透しています。

「ポリピロールめっき法」という技術の原点にある「めっき」は紀元前1500年にはすでに行われていたという記録があるほど古くから存在する方法で、素材の表面に金属を製膜させる技術です。装飾やさび防止、電気のコントロール、耐熱作用や強度向上など、さまざまな効果を発揮します。

アキレスは、ポリピロールめっき法を開発する過程で2つの「変化」に取り組みました。1つ目は、電気伝導性を持つ高分子化合物のポリピロールを進化させたこと。2つ目は、これまで社内での経験が全くないめっき処理の分野に参入したことです。今ここにはない「次の豊かさ」を実現するため、未踏の領域に踏み出したことが、新技術誕生の道へとのつながっていったのです。

もっとも、当初掲げていたゴールは、めっき処理技術の進化ではありませんでした。そもそも目標としていたのはポリピロールの性能向上です。その研究過程での気づきが新たな展開につながりました。

アキレスは、ポリピロールを用いた静電気対策の研究開発を1980年代から始めており、1990年代には事業化しています。ただし、加工性が低いというポリピロールの課題をなかなか解決できずにいました。ポリピロール処理を施したい物を薬液槽に浸けるのが通常の工程で、その方法では部分的に反応させるのが不可能だからです。

「ポリピロールを塗料化すれば、可能性が広がるはずだ」。2002年、当時研究開発本部に所属していた伊藤守会長の発想からプロジェクトチームが立ち上がりました。

ポリピロールは剛直な化合物で、液状に溶かすことはできません。いくつかの大学と共同研究を行い、有機溶剤の中にポリピロールの細かい粒子をナノレベルで分散させる手法を取りました。塗料化に成功したポリピロール分散液を目にした時、ポリピロールとめっき処理に「電子の授受」という共通要素があることに気づきます。そして、ポリピロール分散液を応用しためっき処理、という新たな事業展開が見えてきました。

2007年に無電解めっき処理技術の新聞発表を行うと、多くの企業から問い合わせがありました。ただし、すでに述べたとおり、この時点でアキレスにはめっき処理事業の経験が全くありません。さまざまな企業の担当者に会ってみると、知識不足のため、自分たちの技術の特長を正確に伝えることができない場面もありました。

これではいけない——プロジェクトの担当者はめっきの専門家となるべく、社内制度を使って大学院の博士課程に通い、入社したての研究者は複数の大学に指導を仰ぎ、また、多くの社外セミナーを受講することで、めっきに関する知見を深めていきました。

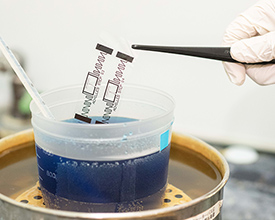

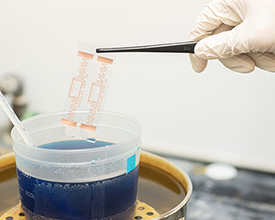

ポリピロールめっき法では、フィルムにポリピロール分散液を印刷して処理液に漬けるため、その部分だけのめっき処理が可能。

従来のめっきは、処理液に物を浸ける方法が主流です。この場合、部分的なめっき処理が必要な際は、いったん物全体をめっき処理液に浸し、全体にめっき金属を形成した後、めっきが不要な部分を溶かすという工程を要します。

一方でポリピロールめっき法は、アキレスが得意とするフィルムや印刷の技術を応用することで、この手間を省いています。フィルムにポリピロール分散液を印刷すれば、その部分だけめっき処理が行えます。プロセスを減らしながら、部分的、あるいは小さな部品へのめっき処理も行えることがポリピロールめっき法の特長です。フィルムにポリピロール分散液をプリントするうえでは、アキレスが培ってきた製膜技術が大きく生きています。

また、物全体をめっき処理液に浸す従来の方法は、処理液の種類も工程も多く、大量の部品などの一斉対応には不向きでした。一方でポリピロールめっき法は、工程が少ないことからロール状に巻いた数百メートルから数キロメートルに至るフィルム基板を巻き戻す「ロールtoロール」という方式を採用しています。これにより、めっき処理フィルムの短時間の量産が可能になっています。

人や環境にやさしい点もポリピロールめっき法の大きな魅力と言えるでしょう。従来のめっきの加工ではクロム酸処理が必要ですが、クロム酸は有害性が指摘されている化学物質です。水生環境急性有害性を持つうえ、皮膚炎や鼻粘膜の炎症、潰瘍や肺がんなどの危険があると言われ、ヨーロッパでは利用規制がかかっています。ポリピロールめっき法はクロム酸を用いないため、安全に使用できるというメリットがあります。

2012年頃から本格的な事業展開をスタートさせたポリピロールめっき法は、時間の経過とともに進化を続けています。スマートフォン等の電磁波シールド用途では、めっき処理後にフィルムが剥がれる技術を開発し、製品を極限まで薄層化・軽量化したいという顧客のニーズに応えています。従来の手法ではめっきを剥がすことはできませんでしたが、アキレスの新技術はめっきの密着性を自在にコントロールできるため、今後もさまざまな用途に応じていけるはずです。

また、ポリピロール分散液とフィルムを使っためっき処理は、フィルムを用いるため、自由な形状への応用が可能。回路やアンテナ、シールドといった電子部品だけでなく、さまざまな物にめっき処理を施し、電気コントロールや耐熱作用、強度向上などを通して私たちの生活を豊かにしていくことができます。

実際にアキレスでは、ポリピロールめっき法のさらなる可能性を示す試作品を発表しています。

例えば、「皮革調立体タッチパネル」は、立体形状でタッチパネルを大型化した製品。自動車のダッシュボードにこの製品を組み込めば、カーナビの画面を湾曲面に配置することが可能になり、無人運転が実現した未来では、移動中にプラネタリウムなどを楽しむことができます。また、「裏面めっき加工壁紙」は、めっき処理を行った壁紙で、静電気を電流に変換する装置と連動させ、人が近づくと静電気で感知。防犯対策などへの活用を視野に入れたプロトモデルです。

「最初はめっきの知識も事業実績もなく苦労が絶えませんでした」。そう言って担当者は苦笑いを浮かべます。それでも画期的な技術を生み出せたのは、プロジェクトメンバー全員が10年以上にわたって「次の豊かさ」を見つめていたからに他なりません。

研究開発本部

応用研究開発グループ 部長

芦澤 弘樹

入社してから初めての大きなプロジェクト、しかも新規事業の可能性を秘めていたので、とてもやりがいがありました。若手中心のメンバーで新しい技術を生み出せたことは、アキレスという会社にとって大きな財産になっていると思います。ポリピロールめっき法は自由な形状に応えられる技術ですので、お客様それぞれのニーズに合わせた展開が可能です。幅広い用途に用いながら、さらなる事業拡大を実現してきたいと考えています。